原油为什么要脱盐脱水(原油的脱水脱盐基本原理)

原油是从地下开采出来的石油,它并非纯净的碳氢化合物,而是复杂的混合物。除了各种烃类之外,还含有水、泥沙、盐类、硫化物、金属等杂质。这些杂质的存在不仅影响原油的品质,更会对炼油厂的设备造成腐蚀、结垢,甚至中毒催化剂,最终导致生产效率下降和安全隐患。原油在炼制前必须进行脱盐脱水处理,这是炼油工艺中至关重要的第一步。将详细阐述原油脱盐脱水的原因和基本原理。

原油中盐和水的危害

原油中的盐类主要以氯化钠、氯化镁、氯化钙等形式存在,这些盐类通常溶解在原油携带的水中。这些盐类在高温下会分解,生成氯化氢等腐蚀性物质,对炼油设备的管道、换热器等部件造成严重的腐蚀。特别是氯化镁,在高温下水解生成盐酸,腐蚀性更强。另一方面,盐类在炼油过程中容易结晶析出,形成结垢,堵塞管道和设备,降低换热效率,增加能耗,甚至导致停产检修。原油中的盐类还会影响催化剂的活性,导致催化剂中毒失效,影响炼油产品的质量和产量。

原油中的水分为两种形式存在:一是游离水,二是乳化水。游离水容易沉降分离,危害较小。乳化水则与原油混合形成稳定的乳状液,难以自然分离。乳化水的存在增加了原油的粘度,影响输送效率。更重要的是,水在高温下会汽化,导致管道压力升高,存在安全隐患。水也参与腐蚀反应,加速设备的损坏。必须将原油中的水脱除干净。

电脱盐的基本原理

电脱盐是目前应用最广泛、效率最高的原油脱盐方法。其基本原理是利用电场力作用,促使原油中的水滴聚集长大,最终与原油分离。具体过程如下:将原油与一定比例的淡水(洗涤水)混合,目的是溶解原油中的盐类。将混合物送入电脱盐器。电脱盐器内部装有高压电极,在电极间形成强大的电场。在电场的作用下,乳化在原油中的小水滴会发生极化,形成偶极子。相邻水滴间的异性电荷相互吸引,促使水滴碰撞、聚结、长大。当水滴足够大时,其重力超过了原油的阻力,就会从原油中沉降分离。将脱盐后的原油送往后续处理单元,将分离出来的含盐污水进行处理。

为了提高电脱盐的效果,还需要控制一些关键参数:一是洗涤水的比例,洗涤水比例过低则无法充分溶解盐类,比例过高则会增加处理成本;二是电场强度,电场强度过低则水滴聚结速度慢,强度过高则可能导致击穿;三是原油的温度,适当提高温度可以降低原油的粘度,有利于水滴的聚结和沉降;四是停留时间,足够的停留时间可以保证水滴充分聚结和分离。

化学脱水的基本原理

化学脱水是利用破乳剂破坏油水乳化体系,使水从原油中分离出来的方法。破乳剂是一种表面活性剂,其分子结构具有亲水基和亲油基。当破乳剂加入油水乳状液中时,亲油基会吸附在油水界面上,取代原来乳化剂的位置,降低油水界面张力,破坏油水界面膜的强度。同时,破乳剂的亲水基与水分子相互作用,促使水滴聚集长大。最终,水滴因重力作用从原油中沉降分离。

常用的破乳剂包括非离子型、阴离子型、阳离子型和两性离子型等。选择合适的破乳剂需要根据原油的性质、乳化类型、水质等因素进行试验筛选。破乳剂的用量也需要根据实际情况进行调整,用量不足则脱水效果不佳,用量过多则可能影响原油的质量。破乳剂的使用还需要注意其毒性和对环境的影响,选择环保型的破乳剂是未来的发展方向。

加热沉降脱水的基本原理

加热沉降脱水是一种简单有效的脱水方法。其基本原理是利用加热降低原油的粘度,加速油水分离的过程。加热可以降低油水界面张力,减小水滴的阻力,从而提高水滴的沉降速度。同时,加热还可以破坏乳化体系的稳定性,促进水滴的聚结。加热沉降脱水通常在沉降罐或沉降池中进行。将原油加热到一定温度后,静置一段时间,使水滴沉降到罐底或池底,然后将脱水后的原油从罐顶或池顶排出。

加热沉降脱水的温度需要根据原油的性质进行调整。温度过低则脱水效果不佳,温度过高则可能导致原油挥发损失。加热沉降脱水的时间也需要根据实际情况进行调整,时间过短则脱水不彻底,时间过长则会增加能耗。为了提高加热沉降脱水的效果,还可以加入少量破乳剂,辅助破坏乳化体系。

不同脱盐脱水方法的组合应用

在实际生产中,通常采用多种脱盐脱水方法组合应用,以达到最佳的脱盐脱水效果。例如,可以先采用加热沉降脱水去除游离水,然后再采用电脱盐去除乳化水和盐类。或者,可以先采用化学脱水破坏乳化体系,然后再采用电脱盐进一步脱盐。不同的组合应用可以根据原油的性质和处理要求进行选择。例如,对于含盐量较高、乳化严重的重质原油,可以采用多级电脱盐或电脱盐与化学脱水相结合的方法。对于含水量较多、乳化不严重的轻质原油,可以采用加热沉降脱水与电脱盐相结合的方法。通过合理选择和优化脱盐脱水工艺,可以最大限度地降低原油中的盐和水含量,保证炼油厂的安全稳定运行。

原油脱盐脱水是炼油工艺中不可或缺的环节。通过了解不同脱盐脱水方法的基本原理和特点,可以根据实际情况选择合适的工艺,有效去除原油中的盐和水,为炼油厂的安全稳定运行提供保障。随着科技的不断发展,新的脱盐脱水技术也在不断涌现,例如超声波脱水、膜分离脱水等。这些新技术有望进一步提高脱盐脱水的效率和降低成本,为炼油工业的发展做出更大的贡献。

相关推荐

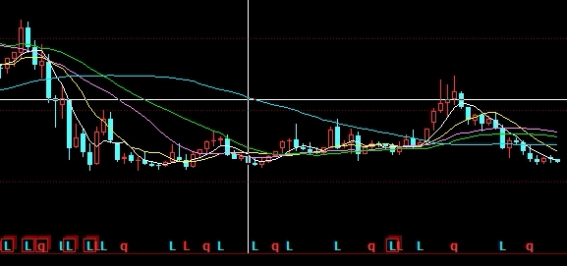

美国道琼斯指数基金(美国股市道琼斯指数实时行情)

道琼斯工业平均指数(Dow Jones Industrial Average, DJIA),简称道指,是全球最受关注的股票市场指数之一。 它由30家美国最 ...